Wikisage is op 1 na de grootste internet-encyclopedie in het Nederlands. Iedereen kan de hier verzamelde kennis gratis gebruiken, zonder storende advertenties. De Koninklijke Bibliotheek van Nederland heeft Wikisage in 2018 aangemerkt als digitaal erfgoed.

- Wilt u meehelpen om Wikisage te laten groeien? Maak dan een account aan. U bent van harte welkom. Zie: Portaal:Gebruikers.

- Bent u blij met Wikisage, of wilt u juist meer? Dan stellen we een bescheiden donatie om de kosten te bestrijden zeer op prijs. Zie: Portaal:Donaties.

Failure mode and effects analysis: verschil tussen versies

(https://nl.wikipedia.org/w/index.php?title=Failure_mode_and_effects_analysis&oldid=19746020 20 jan 2010 Laurensvanlieshout 12 mrt 2006) |

(https://nl.wikipedia.org/w/index.php?title=Failure_mode_and_effects_analysis&oldid=48978872 17 apr 2017) |

||

| Regel 1: | Regel 1: | ||

'''''Failure mode and effects analysis''''' ('''FMEA''') (Nl: ''faalwijzen- en gevolgenanalyse''), soms ook FMECA - ''Failure mode, effect and criticality analysis'', is een inductieve faalanalysetechniek die potentiële faalmodes, de onderliggende mechanismen en oorzaken en effecten van de faalmode, op verschillende systeemniveaus analyseert. De faalmode is de staat of de manier waarop de fout zich voordoet van het betreffende onderdeel als gevolg van een of meerdere specifieke faalmechanismen. | |||

'''''Failure mode and effects analysis''''' ('''FMEA''') (Nl: ''faalwijzen- en gevolgenanalyse''), soms ook FMECA - ''Failure mode, effect and criticality analysis'', is een | |||

Een FMEA onderzoekt het gevolg van mogelijk falen | Een FMEA onderzoekt het gevolg van mogelijk falen van een werkend item als onderdeel van een complex systeem of een proces om op voorhand constructieve of procesmaatregelen te treffen die dit mogelijk falen voorkomen, de kans verlaagt of de impact (op de rest van het systeem) vermindert. | ||

Het FMEA-proces wordt toegepast in kwaliteitssystemen zoals [[QS 9000]], [[Internationale Organisatie voor Standaardisatie|ISO]]/TS 16949 en [[DIN]] 25448. | Het FMEA-proces wordt toegepast in ontwikkeling van complexe systemen, zoals vliegtuigen, treinen, schepen, militaire wapensystemen. In de laatste jaren wordt het ook toegepast in andere industrietakken en kwaliteitssystemen zoals [[QS 9000]], [[Internationale Organisatie voor Standaardisatie|ISO]]/TS 16949 en [[DIN]] 25448. | ||

==Proces== | ==Proces== | ||

Het FMEA-proces doorloopt | Het FMEA-proces doorloopt de volgende opeenvolgende stadia: | ||

*Modelvorming. Het systematisch opdelen van een product, werktuig of proces in unieke delen. Dit wordt, door de deskundige, vooraf aan het FMEA proces gedaan. | * Functionele analyse op het moment dat een concrete oplossing voor het ontwerp / de vraagstelling nog niet aanwezig is. | ||

*FMEA-proces. Door een | * Modelvorming. Het systematisch opdelen van een product, werktuig of proces in unieke delen. Dit wordt, door de deskundige, vooraf aan het FMEA-proces gedaan. | ||

* FMEA-proces. Door een specialist en/of een team, met deelnemers van verschillende achtergronden, wordt elk uniek deel beoordeeld op: | |||

**Functie. De opsomming van functies is om de teamleden die niet bekend zijn met de materie, de kans te geven zich in te leven. | **Functie. De opsomming van functies is om de teamleden die niet bekend zijn met de materie, de kans te geven zich in te leven. | ||

**Mogelijke falen. Van | **Mogelijke falen. Van elk uniek deel worden op een "[[Brainstormen|brainstorm]]achtige" wijze mogelijke faaltoestanden opgesomd. | ||

**Oorzaak. Van elk mogelijk falen wordt de oorzaak vermeld. | **Oorzaak- / faalmechanisme. Van elk mogelijk falen wordt de oorzaak vermeld. Het gaat hier met name om het exacte faalmechanisme (of meerdere)en de root causes. Bijvoorbeeld: vermoeiing of slijtage. | ||

**Effect van het falen. Elk mogelijk falen wordt onderzocht op de gevolgen ervan. Bijvoorbeeld: als de liftkabel breekt, dan valt de lift naar beneden. | **Effect van het falen. Elk mogelijk falen wordt onderzocht op de gevolgen ervan. Bijvoorbeeld: als de liftkabel breekt, dan valt de lift naar beneden. Dit kan op meerdere hiërarchische niveaus plaatsvinden. | ||

**Ontdekkingswijze van het falen. Ook wordt de ontdekkingswijze van het falen onderzocht. Als bij een spoorwegovergang de stroom van de spoorwegbomen uitvalt, dan zakken de bomen omlaag; de kans dat het falen ontdekt wordt, is dus zeer groot. | **Ontdekkingswijze van het falen. Ook wordt de ontdekkingswijze van het falen onderzocht. Als bij een spoorwegovergang de stroom van de spoorwegbomen uitvalt, dan zakken de bomen omlaag; de kans dat het falen ontdekt wordt, is dus zeer groot. Als het vloeistofniveau van de reminrichting van een auto te laag komt te staan, dan zal dit een waarschuwingslampje laten branden. | ||

Gezamenlijk wordt door het multidisciplinair team de kans, de ontdekking en het gevolg op het mogelijk falen ingeschat. Aan de inschattingen worden, door vergelijking met bekende zaken, waarden toegekend. Deze waarden worden met elkaar vermenigvuldigd. Aldus wordt het totale risico berekend. | Gezamenlijk wordt door het multidisciplinair team de kans, de ontdekking en het gevolg op het mogelijk falen ingeschat. Aan de inschattingen worden, door vergelijking met bekende zaken, waarden toegekend. Deze waarden worden met elkaar vermenigvuldigd. Aldus wordt het totale risico berekend, exclusief restrisico. | ||

T = K x O x G (Totaal risico = Kans op x Ontdekkingswijze x Gevolg schade). | T = K x O x G (Totaal risico = Kans op x Ontdekkingswijze x Gevolg schade). | ||

| Regel 32: | Regel 27: | ||

== Toepassingen == | == Toepassingen == | ||

* Functionele FMEA. Onafhankelijk van hardware, wordt bekeken wat het gevolg is van het falen van een functie (zoals beschreven in de requirement documenten of functionele block ontwerpen) | |||

* Productontwerp; Een FMEA wordt vaak bij (product)ontwerpen toegepast. Het heet dan een ''Design FMEA''. | * Productontwerp; Een FMEA wordt vaak bij (product)ontwerpen toegepast. Het heet dan een ''Design FMEA''. | ||

* Proces ontwerp; Een FMEA die voor een (productie)proces wordt toegepast heet ''Process FMEA''. | * Proces ontwerp; Een FMEA die voor een (productie)proces wordt toegepast heet ''Process FMEA''. | ||

| Regel 39: | Regel 35: | ||

== Geschiedenis == | == Geschiedenis == | ||

* 1949; Het FMEA proces is oorspronkelijk ontwikkeld door het Amerikaanse leger | * 1949; Het FMEA proces is oorspronkelijk ontwikkeld door Reliability Engineers in het Amerikaanse leger / militaire industrie | ||

* 1980; Publiceert Ford het QS-9000 totaal kwaliteitssysteem waarbij het FMEA proces deel van uitmaakt. | * 1980; Publiceert Ford het QS-9000 totaal kwaliteitssysteem waarbij het FMEA proces deel van uitmaakt. | ||

* 1996; Publiceerde het "''Verband der Automobilindustrie (VDA)''" een verbeterde systematiek. | * 1996; Publiceerde het "''Verband der Automobilindustrie (VDA)''" een verbeterde systematiek. | ||

| Regel 45: | Regel 41: | ||

{| | {| | ||

|- | |- | ||

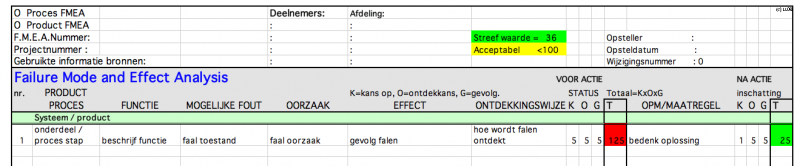

| [[Afbeelding:FMEA_voorbeeld.png|left|thumb| | | [[Afbeelding:FMEA_voorbeeld.png|left|thumb|800px|FMEA; voorbeeld van een formulier.]] | ||

|- | |- | ||

|} | |} | ||

== Software == | == Software == | ||

Om een FMEA proces uit te voeren is een (papieren) formulier nodig om de uitkomst ervan vast te leggen. Er is ook ''[[software]]'' die de overzichtelijkheid | Om een FMEA-proces uit te voeren is een (papieren) formulier nodig om de uitkomst ervan vast te leggen. Er is ook ''[[software]]'' die de overzichtelijkheid vergroot. | ||

== Literatuur == | == Literatuur == | ||

| Regel 73: | Regel 52: | ||

* DGQ: Band 13-11 ''FMEA - Fehlermöglichkeits- und Einflussanalyse'', 2. Aufl. 2001, ISSN 0949-4782 | * DGQ: Band 13-11 ''FMEA - Fehlermöglichkeits- und Einflussanalyse'', 2. Aufl. 2001, ISSN 0949-4782 | ||

* Dieter H. Müller, Thorsten Tietjen: ''FMEA-Praxis'', 2000, ISBN 3-446-21236-1 | * Dieter H. Müller, Thorsten Tietjen: ''FMEA-Praxis'', 2000, ISBN 3-446-21236-1 | ||

==Zie ook== | ==Zie ook== | ||

*[[ | *[[Reliability engineering]] | ||

*[[Fail-safe]] | *[[Fail-safe]] | ||

*[[Redundantie]] | *[[Redundantie]] | ||

*[[Foolproof]] | *[[Foolproof]] | ||

*[[Risico-inventarisatie en -evaluatie]] | *[[Risico-inventarisatie en -evaluatie]] | ||

==Externe links== | |||

* [http://www.fmeainfocentre.com/ FMEA Info Centre] | |||

* [http://www.aiag.org/ Automotive Industry Action Group] | |||

* [http://www.maintenance-engineering.eu/ Maintenance engineering] | |||

{{authority control|TYPE=|Wikidata=Q1389268 }} | |||

[[Categorie:Ontwerpmethodologie]] | [[Categorie:Ontwerpmethodologie]] | ||

Versie van 11 aug 2017 16:50

Failure mode and effects analysis (FMEA) (Nl: faalwijzen- en gevolgenanalyse), soms ook FMECA - Failure mode, effect and criticality analysis, is een inductieve faalanalysetechniek die potentiële faalmodes, de onderliggende mechanismen en oorzaken en effecten van de faalmode, op verschillende systeemniveaus analyseert. De faalmode is de staat of de manier waarop de fout zich voordoet van het betreffende onderdeel als gevolg van een of meerdere specifieke faalmechanismen.

Een FMEA onderzoekt het gevolg van mogelijk falen van een werkend item als onderdeel van een complex systeem of een proces om op voorhand constructieve of procesmaatregelen te treffen die dit mogelijk falen voorkomen, de kans verlaagt of de impact (op de rest van het systeem) vermindert.

Het FMEA-proces wordt toegepast in ontwikkeling van complexe systemen, zoals vliegtuigen, treinen, schepen, militaire wapensystemen. In de laatste jaren wordt het ook toegepast in andere industrietakken en kwaliteitssystemen zoals QS 9000, ISO/TS 16949 en DIN 25448.

Proces

Het FMEA-proces doorloopt de volgende opeenvolgende stadia:

- Functionele analyse op het moment dat een concrete oplossing voor het ontwerp / de vraagstelling nog niet aanwezig is.

- Modelvorming. Het systematisch opdelen van een product, werktuig of proces in unieke delen. Dit wordt, door de deskundige, vooraf aan het FMEA-proces gedaan.

- FMEA-proces. Door een specialist en/of een team, met deelnemers van verschillende achtergronden, wordt elk uniek deel beoordeeld op:

- Functie. De opsomming van functies is om de teamleden die niet bekend zijn met de materie, de kans te geven zich in te leven.

- Mogelijke falen. Van elk uniek deel worden op een "brainstormachtige" wijze mogelijke faaltoestanden opgesomd.

- Oorzaak- / faalmechanisme. Van elk mogelijk falen wordt de oorzaak vermeld. Het gaat hier met name om het exacte faalmechanisme (of meerdere)en de root causes. Bijvoorbeeld: vermoeiing of slijtage.

- Effect van het falen. Elk mogelijk falen wordt onderzocht op de gevolgen ervan. Bijvoorbeeld: als de liftkabel breekt, dan valt de lift naar beneden. Dit kan op meerdere hiërarchische niveaus plaatsvinden.

- Ontdekkingswijze van het falen. Ook wordt de ontdekkingswijze van het falen onderzocht. Als bij een spoorwegovergang de stroom van de spoorwegbomen uitvalt, dan zakken de bomen omlaag; de kans dat het falen ontdekt wordt, is dus zeer groot. Als het vloeistofniveau van de reminrichting van een auto te laag komt te staan, dan zal dit een waarschuwingslampje laten branden.

Gezamenlijk wordt door het multidisciplinair team de kans, de ontdekking en het gevolg op het mogelijk falen ingeschat. Aan de inschattingen worden, door vergelijking met bekende zaken, waarden toegekend. Deze waarden worden met elkaar vermenigvuldigd. Aldus wordt het totale risico berekend, exclusief restrisico.

T = K x O x G (Totaal risico = Kans op x Ontdekkingswijze x Gevolg schade).

- Totale risico: Het totale risico varieert van 1 tot 1000. Welke waarde acceptabel is, verschilt per product en/of proces. Meestal is de maximale waarde een ervaringsgetal.

- Kans op: 1 is laag en 10 is hoog.

- Ontdekkingswijze: 10 is laag en 1 is hoog.

- Gevolg schade: 1 is laag en 10 is hoog.

Door aanpassing van de constructie en/of het proces wordt het totale risico verminderd. Stel dat bij een lift twee kabels worden toegepast, dan is bij het falen van een kabel het gevolg niet meer dat de lift naar beneden valt. Stel dat er een detectiesysteem in de liftkabel zit, dat bij slijtage van de kabel een signaal geeft, dan zal hier ook het totale risico worden verminderd. In de praktijk zit er in elke liftkooi een automatische rem, die in werking treedt als er geen trekkracht meer op het ophangpunt uitgeoefend wordt. Hierdoor wordt vallen bij kabelbreuk voorkomen.

Toepassingen

- Functionele FMEA. Onafhankelijk van hardware, wordt bekeken wat het gevolg is van het falen van een functie (zoals beschreven in de requirement documenten of functionele block ontwerpen)

- Productontwerp; Een FMEA wordt vaak bij (product)ontwerpen toegepast. Het heet dan een Design FMEA.

- Proces ontwerp; Een FMEA die voor een (productie)proces wordt toegepast heet Process FMEA.

Nadelen

Een FMEA wordt meestal toegepast om belangrijke faaloorzaken te elimineren. Als er sprake is van complexe faalmechanismen in veel onderliggende deelsystemen dan is het gebruik van een foutenboom (fault tree analyses) geschikter.

Geschiedenis

- 1949; Het FMEA proces is oorspronkelijk ontwikkeld door Reliability Engineers in het Amerikaanse leger / militaire industrie

- 1980; Publiceert Ford het QS-9000 totaal kwaliteitssysteem waarbij het FMEA proces deel van uitmaakt.

- 1996; Publiceerde het "Verband der Automobilindustrie (VDA)" een verbeterde systematiek.

|

Software

Om een FMEA-proces uit te voeren is een (papieren) formulier nodig om de uitkomst ervan vast te leggen. Er is ook software die de overzichtelijkheid vergroot.

Literatuur

- QS-9000: FMEA - Fehler-Möglichkeits- und -Einfluss-Analyse, 3. Aufl. 10.2001, Carwin Ltd.

- VDA: Sicherung der Qualität vor Serieneinsatz - System-FMEA, 1. Aufl. 1996, ISSN 0943-9412

- DGQ: Band 13-11 FMEA - Fehlermöglichkeits- und Einflussanalyse, 2. Aufl. 2001, ISSN 0949-4782

- Dieter H. Müller, Thorsten Tietjen: FMEA-Praxis, 2000, ISBN 3-446-21236-1